行业新闻

低压铸造在新能源汽车电池箱体生产中的应用

Date: 2024/1/31 14:02:32

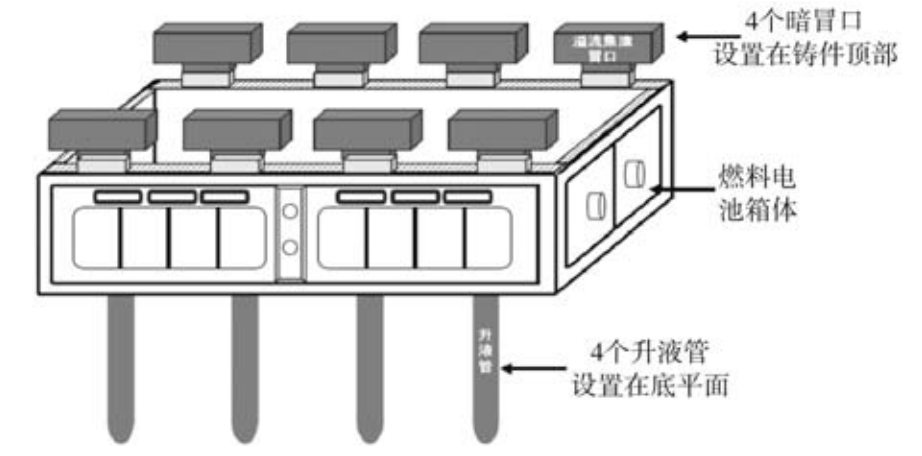

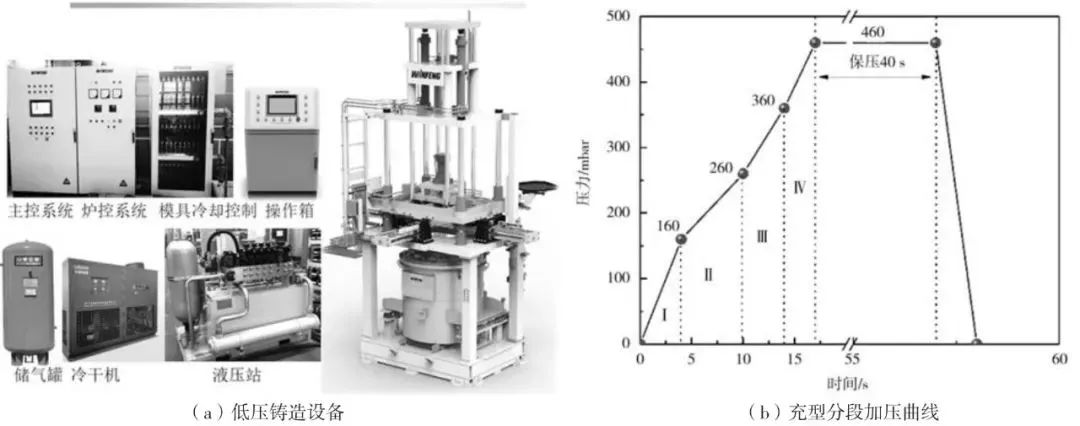

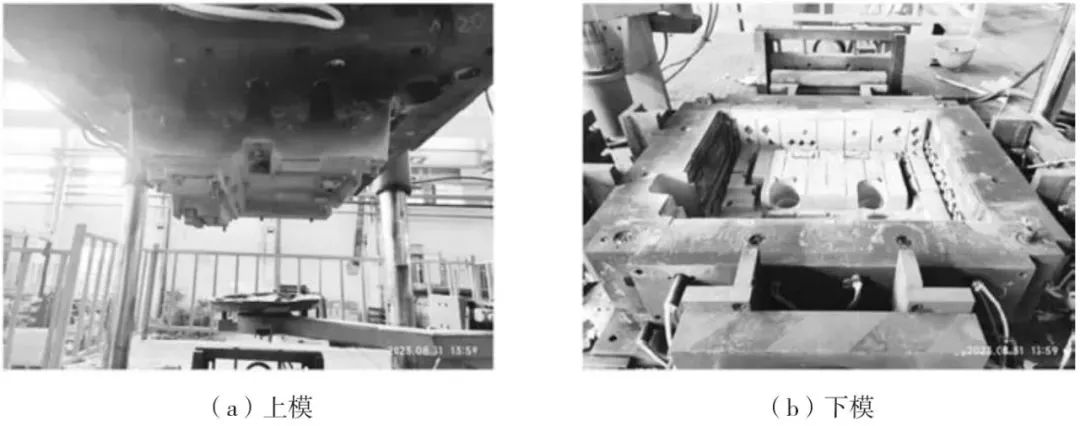

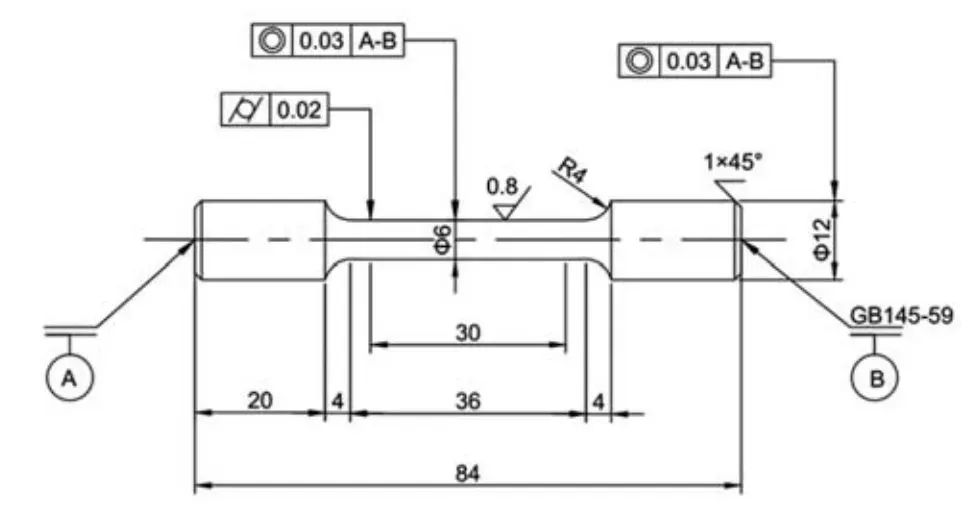

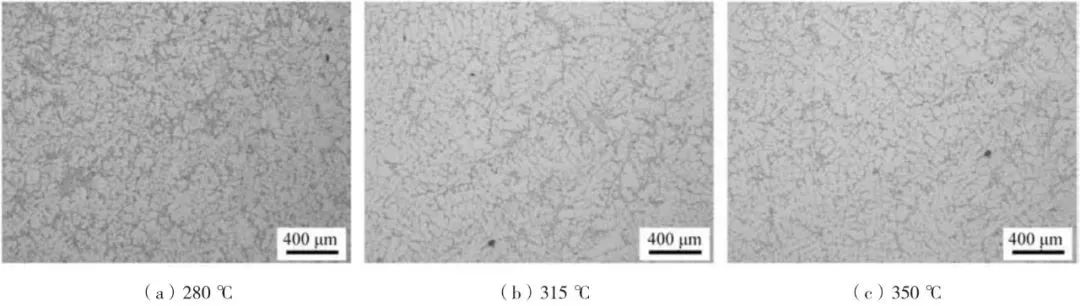

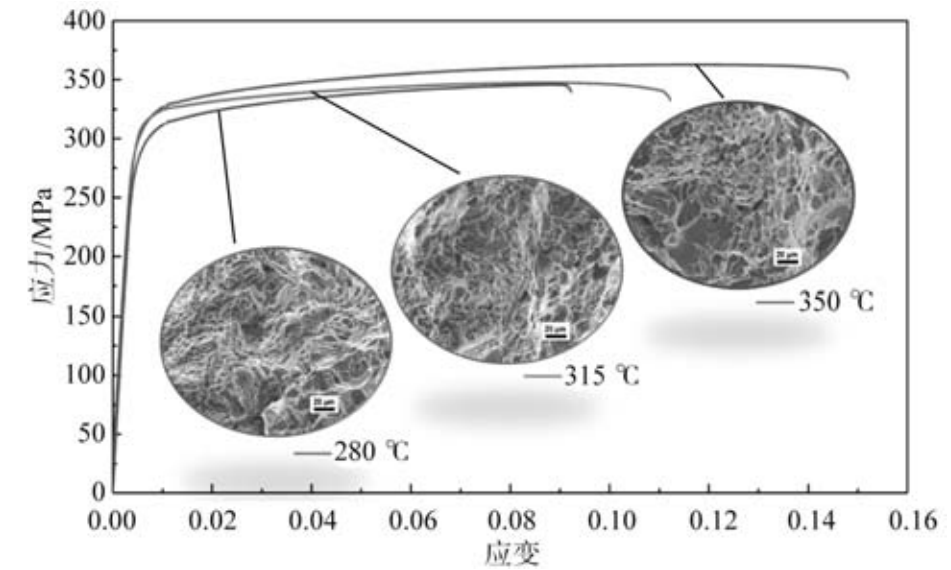

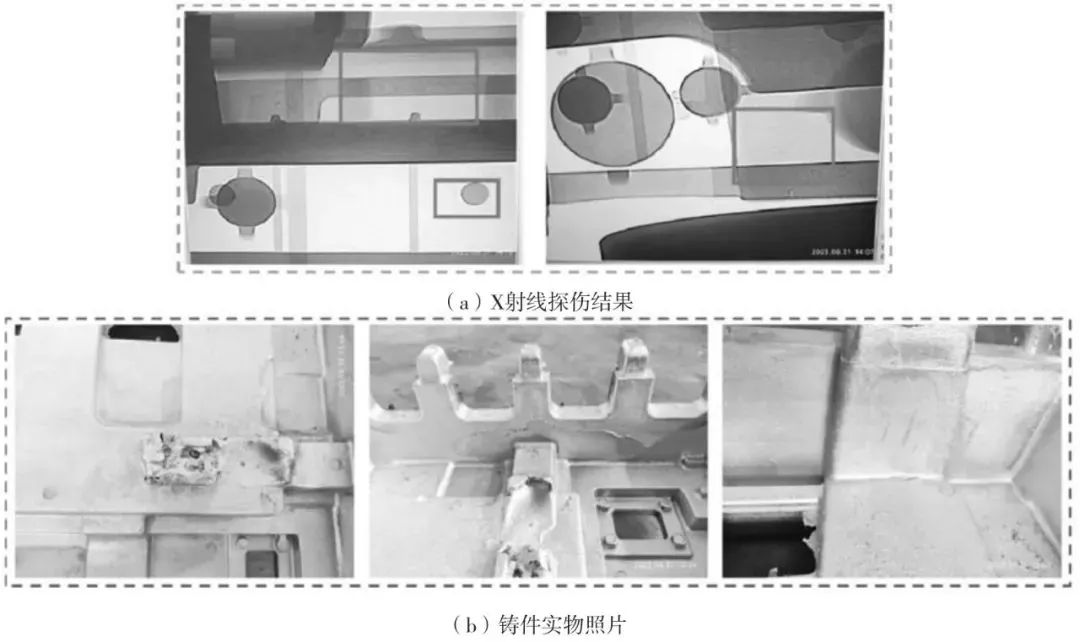

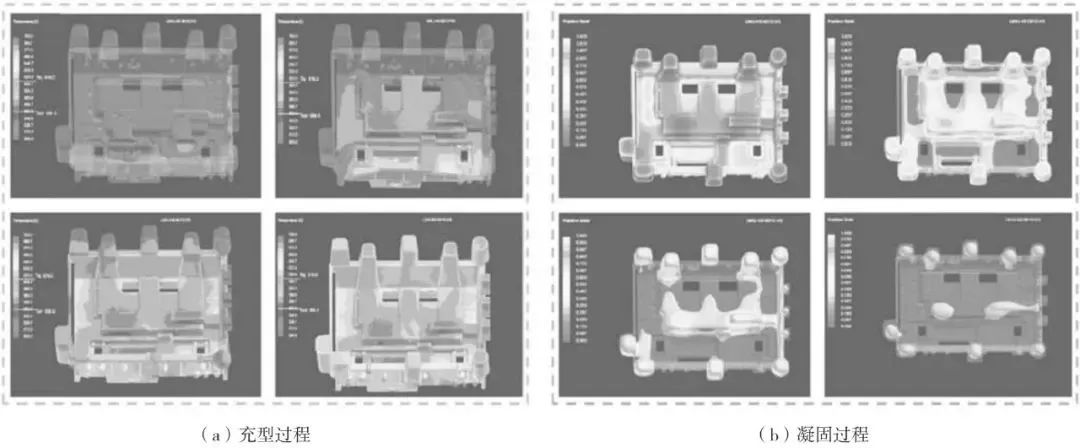

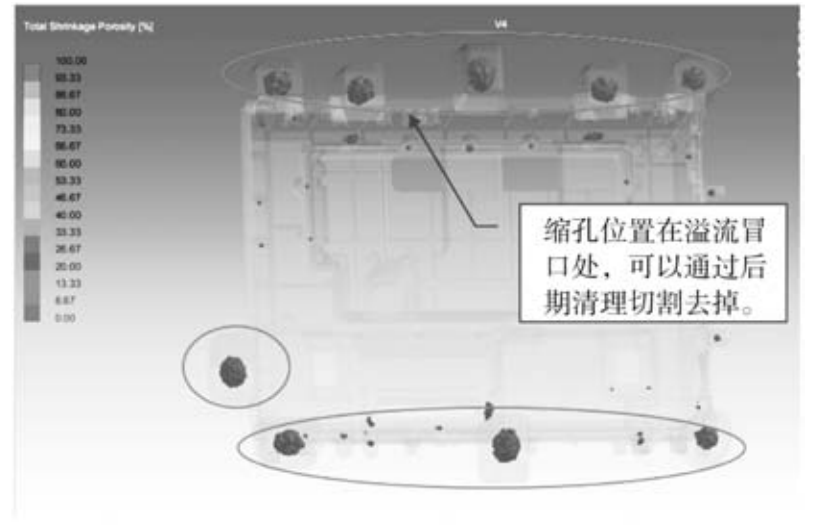

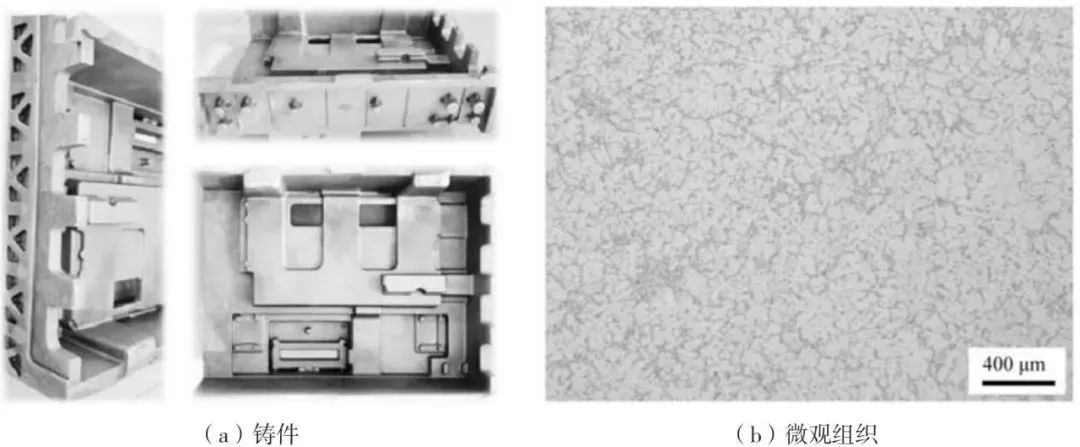

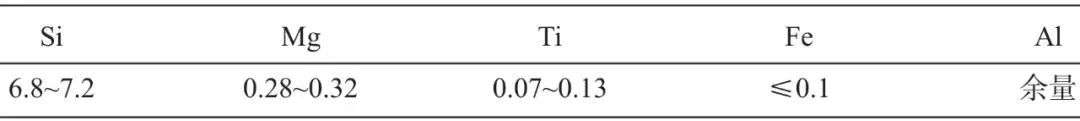

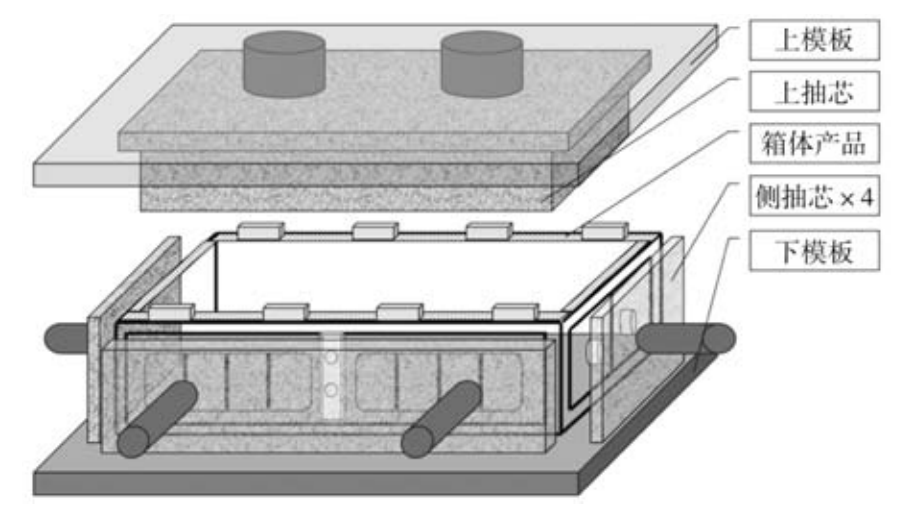

随着动力电池技术线路的不断发展,电池壳成形技术在材料、形状、制造工艺等方面出现了不同的发展路径。为了探讨电池壳成形技术的突破,促进规格和接口尺寸的统一,融入数字化平台,便于集约化生产,打造我国在电池壳成形技术方面的领先地位,恒进展览在3月宁德举办的第五届宁德国际新能源电池与智造技术产业大会期间举行“电池壳体成型与智造技术论坛”。 论坛将以电池壳体设计生产加工制造、装配技术为主题,重点关注设计、铸造、焊接、拧紧装配、测试、整线规划等热点核心工艺和装备技术及发展趋势,探讨新工艺带来的行业变革趋势。 同期大会包括1场全体大会、8大主题专场,预计将吸引来自380+汽车主机厂及电池生产厂家的研发、生产工程技术人员,200+一二级原始设备供应商2500+核心决策人注册参会。 铸件材料准备及铸型预处理 铸件材质为A356铝合金,其化学成分如表1所示。原料为工业纯铝、Al-20Si中间合金和Al-10Mg中间合金,利用电阻炉将工业纯铝和Al-20Si中间合金加热至720 ℃熔化,加入Al-10Mg中间合金搅拌,然后分别加入变质剂和精炼剂进行变质处理和除气,完成A356合金的熔炼以备浇注。金属铸型采用球墨铸铁QT500-7材料,铸型表面喷涂料,烘干后分别预热至280 ℃、315 ℃、350 ℃。 表1 铸件(A356合金)的化学成分 wB/% 浇注系统与工艺参数设计 整体浇注系统设计示意图如图1所示,分型面设置在铸件最大截面处,在底平面设置4个升液管,在铸件顶部设置8个暗冒口。本工艺的设计理念为平稳快速充型、顺序梯度凝固。通过升液管设计,快速充型的同时仍能保证液面平稳上升。再辅助以冒口设计,起到溢流集渣、排气和改善凝固温度场的作用。 整体模具框架结构示意图如图2所示,采用主体水平分型加四个方向抽芯的系统结构。其特点在于高效便捷,易实现连续生产。 图2 整体模具框架结构示意图 低压铸造工艺参数设计: 采用某型低压铸造机;模板尺寸:2 500 mm×1 800 mm×1 600 mm;开模力:17 t;顶出力:30~35 t;坩埚容量:800 kg;模具结构:四面抽芯、上抽芯顶出;升液管数量:4个。铝液温度:705~720 ℃;保温炉气氛温度:740 ℃。低压铸造设备及分段充型加压曲线如图3所示,燃料电池箱体铸件模具如图4所示。 图3 低压铸造设备及充型分段加压曲线 图4 燃料电池箱体铸件模具 铸件进行铣削加工去除表面余量。对试验铸件表面进行取样,经研磨抛光后制成金相试样,利用金相显微镜对气孔缺陷和组织结构进行分析观察;进行常规力学性能测试,拉伸试样尺寸如图5所示,断口观察使用扫描电子显微镜。 图5 拉伸试样 铸型预热温度 不同模具预热温度下铸件的微观组织如图6所示。结果显示随着温度的增加,A356合金α-Al的枝晶间距变大,但没有发现Si相形态的明显改变,共晶Si相仍呈颗粒状分布在白色树枝状α-Al固溶体周围。一般情况下,初生α-Al越细小,变形过程中相界及晶界处位错塞积的数目越多,铸件的强度越高。同时,细小的组织不仅提升其屈服强度,也使A356合金的塑韧性得以保证。因此,从微观组织的角度来看,预测模具预热温度为280 ℃时,铸件的综合性能最佳。 图6 不同模具预热温度下铸件的微观组织 图7为不同铸型预热温度下随铸试样T6热处理后的性能对比。结果显示随着预热温度的提升,A356铝合金的综合力学性能逐渐下降。断裂强度从280 ℃预热时的341 MPa,下降到350 ℃预热的329 MPa;屈服强度则从311 MPa下降到301 MPa;伸长率则由14.1%下降到8.5%。同时,拉伸断口分析也证明280 ℃预热下的断口韧窝细小密集,而315 ℃预热时韧窝尺寸增加,到350 ℃时则在断口上发现部分解理面,表现为准解理断裂特征。力学性能的结果与微观组织表现出一致性。 图7 不同铸型预热温度下A356合金拉伸性能对比结果及断口分析 铸件试制 根据上述分析结果,铸件试制时选用的铸型预热温度为280 ℃。但在实际铸件的薄壁位置发现浇不足和冷隔缺陷,如图8所示。此时,铝合金液尚未填满型腔,且液流前沿即使汇流也无法焊合在一起。究其原因,是由于该位置的型腔较薄(约2.5 mm),这导致在铸型预热温度为280 ℃时,铝合金液在充型过程中的温度下降较明显。当液流前沿到达该位置时,失去足够的流动性。所以就在燃料电池箱体的薄壁位置留下大量冶金缺陷。 为了解决该问题,综合考虑了铸件力学性能和成形能力。将金属型模具的预热温度提高到315 ℃,并基于数值模拟技术对铸件进行分析。如图9a所示,铸件的充型过程平稳,无飞溅夹渣等行为。在图9b中,给出了凝固阶段符合顺序凝固原则,自下而上,最后凝固区域位于冒口内部,铸件整体补缩良好。对铸件的缩孔缩松缺陷进行预测,如图10所示。结果显示燃料电池箱体铸件的缩松/缩孔缺陷集中于冒口和浇道位置,因此可通过后期机加工去除。 图9 铸件数值模拟结果 图10 铸件缺陷预测 最终得到的合格铸件如图11a所示,铸件毛坯表面质量较为光滑,粗造度为Ra12.5,满足图纸粗造度Ra25.4要求,尺寸形状与金属铸型一致,铸件表面未发现气孔缺陷。铸件金相组织如图11b所示,可以看出凝固后铸件组织致密,无气孔缺陷。 图11 铸件表观质量和内部组织 结语: 设计了新能源燃料电池箱体的低压铸造工艺,并采用数值模拟分析和生产实际验证了其可行性,所获得的铸件表面光滑,未发现内部存在缩孔缩松和气孔缺陷,符合新能源燃料电池箱体批量生产的要求。 燃料电池箱体的铸造工艺设计需综合考虑铸件力学性能和液态金属的成形能力,在保证最小壁厚结构完整铸出的同时,通过降低模具预热温度来提高铸件性能。本试制铸件的最佳金属型模具预热温度为315 ℃。 文章来源:铸造杂志、RIO智造营 参会咨询: 电话:86-21-64681300 邮箱:info@for-expo.com

图1 浇注系统示意图

图1 浇注系统示意图