行业新闻

电动汽车电池包外壳的演变:平衡优化、安全和成本效益

Date: 2024/1/24 9:31:51

随着动力电池技术线路的不断发展,电池壳成形技术在材料、形状、制造工艺等方面出现了不同的发展路径。为了探讨电池壳成形技术的突破,促进规格和接口尺寸的统一,融入数字化平台,便于集约化生产,打造我国在电池壳成形技术方面的领先地位,恒进展览在3月宁德举办的第五届宁德国际新能源电池与智造技术产业大会期间举行“电池壳体成型与智造技术论坛”。

论坛将以电池壳体设计生产加工制造、装配技术为主题,重点关注设计、铸造、焊接、拧紧装配、测试、整线规划等热点核心工艺和装备技术及发展趋势,探讨新工艺带来的行业变革趋势。

同期大会包括1场全体大会、8大主题专场,预计将吸引来自380+汽车主机厂及电池生产厂家的研发、生产工程技术人员,200+一二级原始设备供应商2500+核心决策人注册参会。

可拆卸

电池包外壳选材

电池包外壳

热失控保护

电动汽车换电

电池外壳在白车身中的角色

可持续

文章来源:汽车材料网

EV Battery Housing Design & Manufacturing Expo 2024 上海电池壳体设计与制造装备展是AMTS 2024主题展之一,将于2024年7月3-5日在上海新国际博览中心举办。

展会依托于上海国际汽车制造技术与装备及材料展览会(AMTS)在汽车研发、设计、制造前端市场20年的人气和产业资源积累,紧跟市场行业发展及市场需求,汇聚全球顶尖的电池壳体设计生产企业,电池壳体制造装备生产商、一二级供应商,通过一站式展览展示最新的电池壳体材料、制造工艺与装备、电池壳体创新设计方案与产品。为电池壳体产业与电池生厂及电池PACK集成厂家研发与制造工程技术人员提供一站式商贸及交流平台。

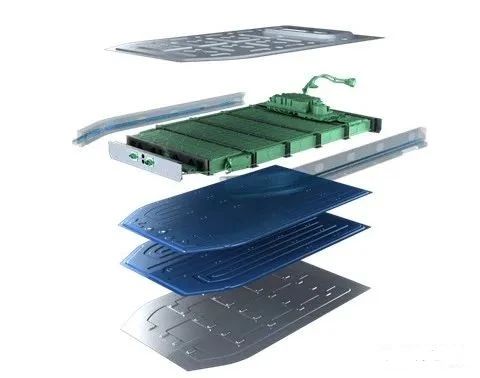

展示范围包含:电池壳体产品(电芯壳体、电池上壳体、电池托盘);电池壳体材料(复核材料、高强度钢、铝合金材料);开发设计技术与装备(CAE仿真技术、3D打印设备);壳体成型工艺与装备(压铸设备、挤压成型设备、机加设备、检测设备、清洗设备);连接工艺与装备(焊接设备、FDS设备、涂胶设备);动化产线系统集成解决方案。

参会咨询:

电话:86-21-64681300

邮箱:info@for-expo.com