行业新闻

智能线控底盘全产业链解析,国产化渗透加速!

Date: 2024/1/9 9:58:04

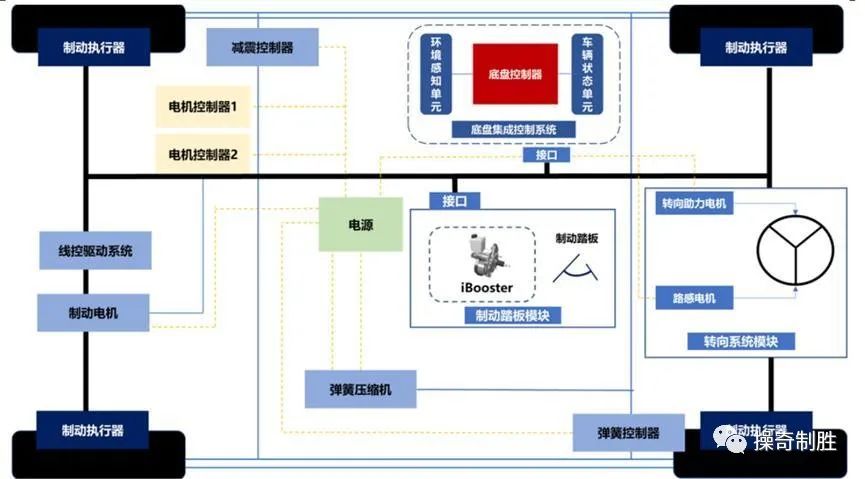

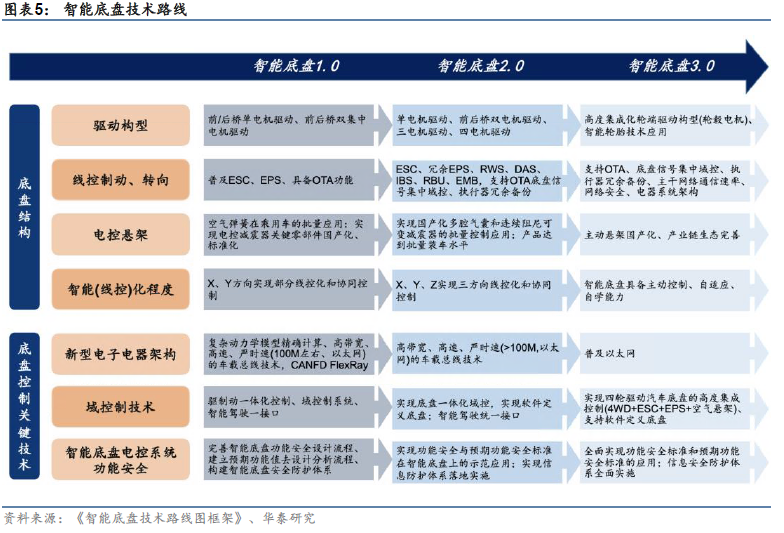

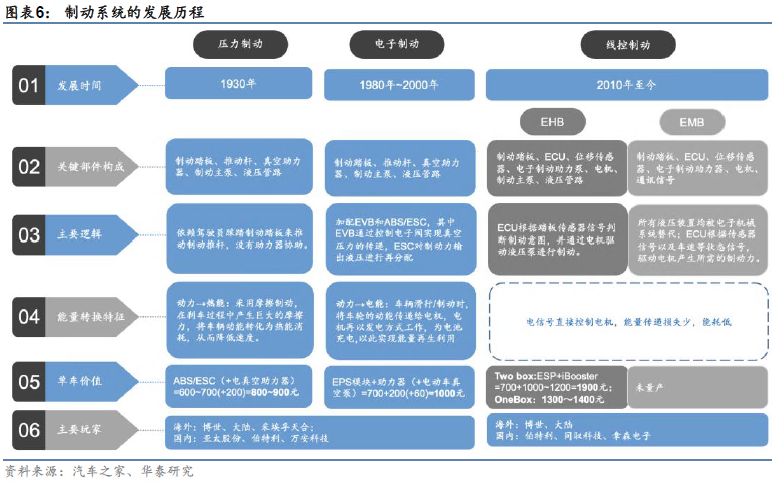

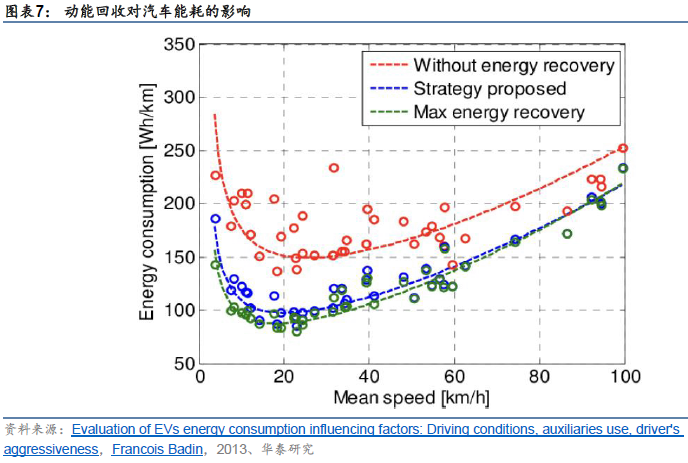

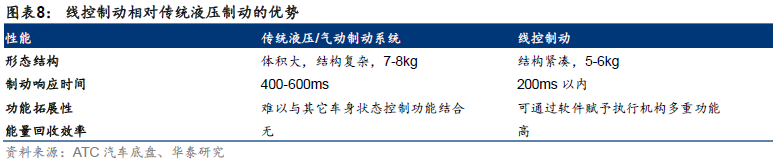

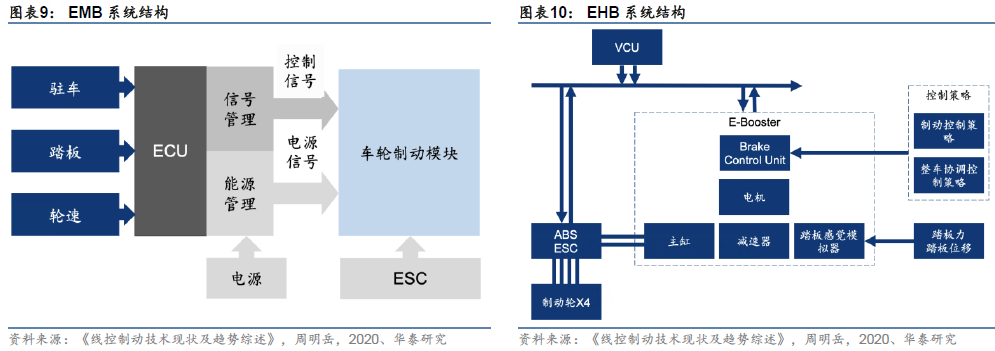

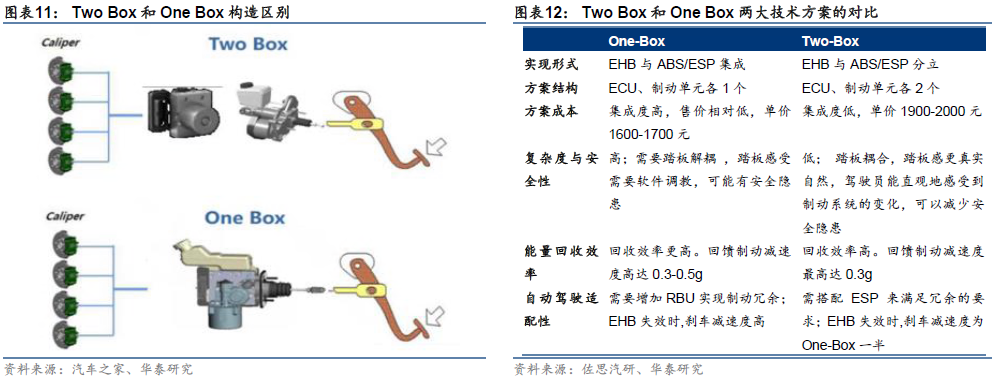

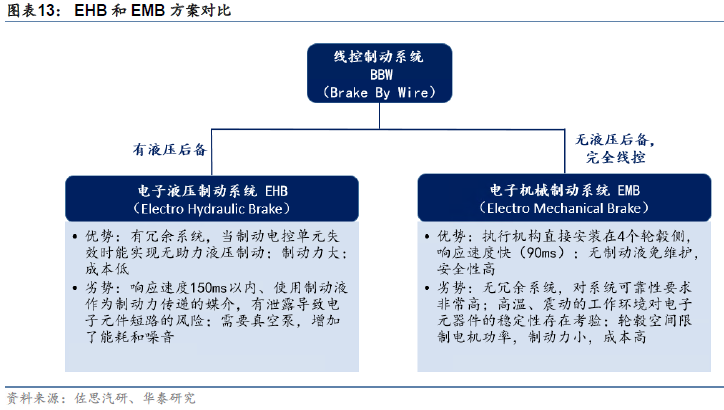

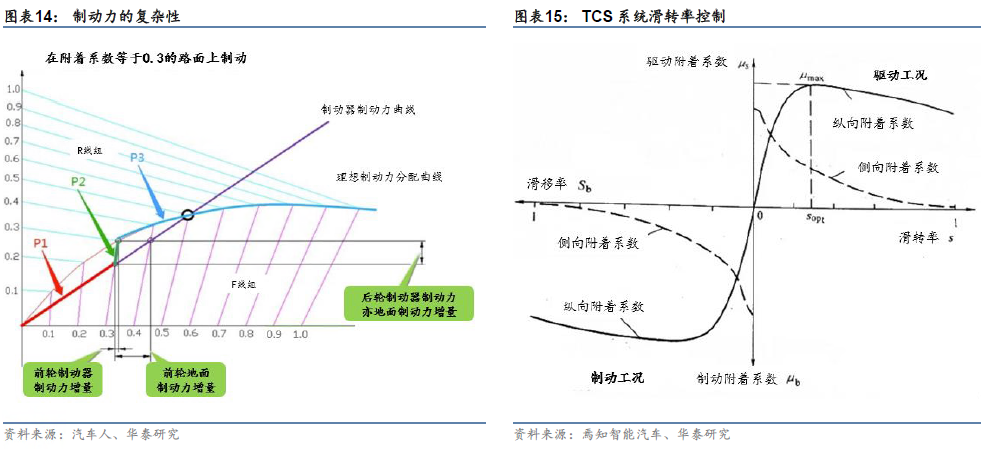

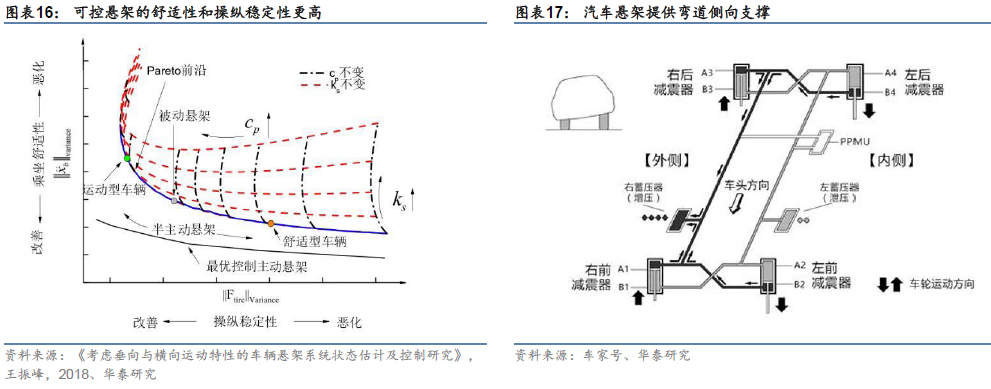

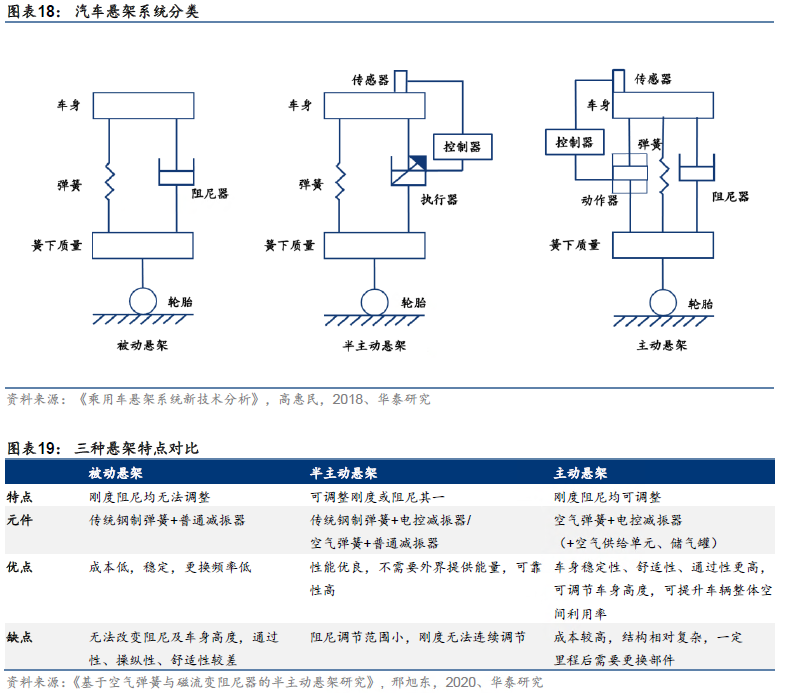

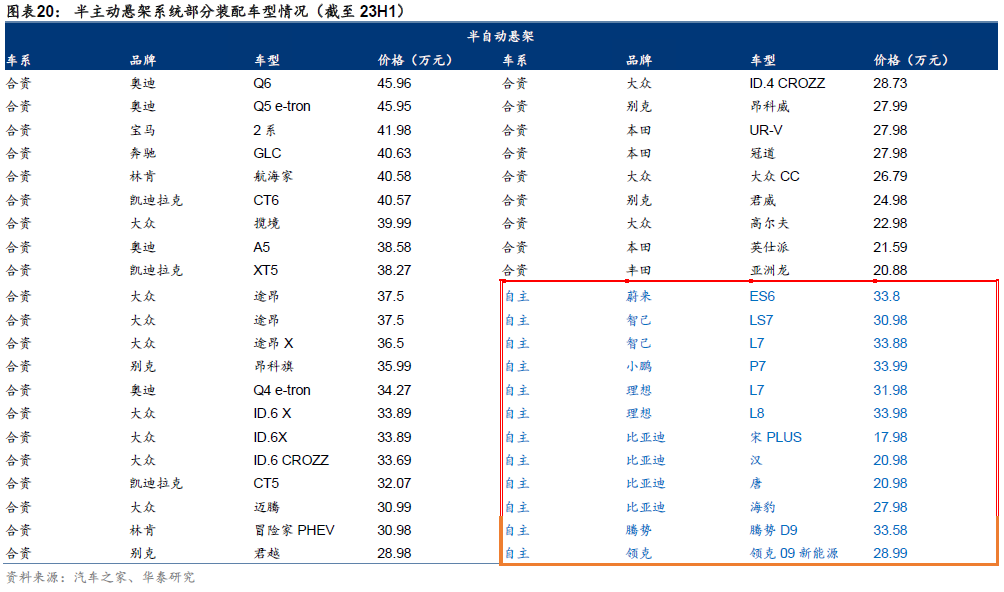

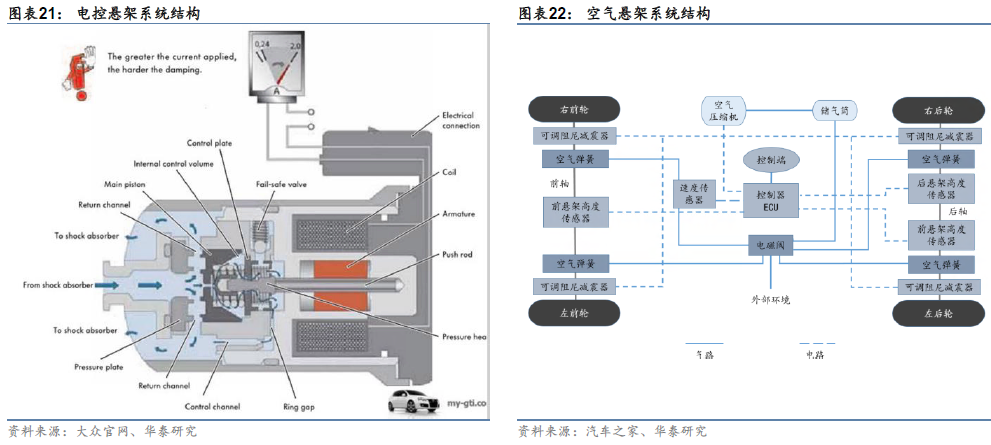

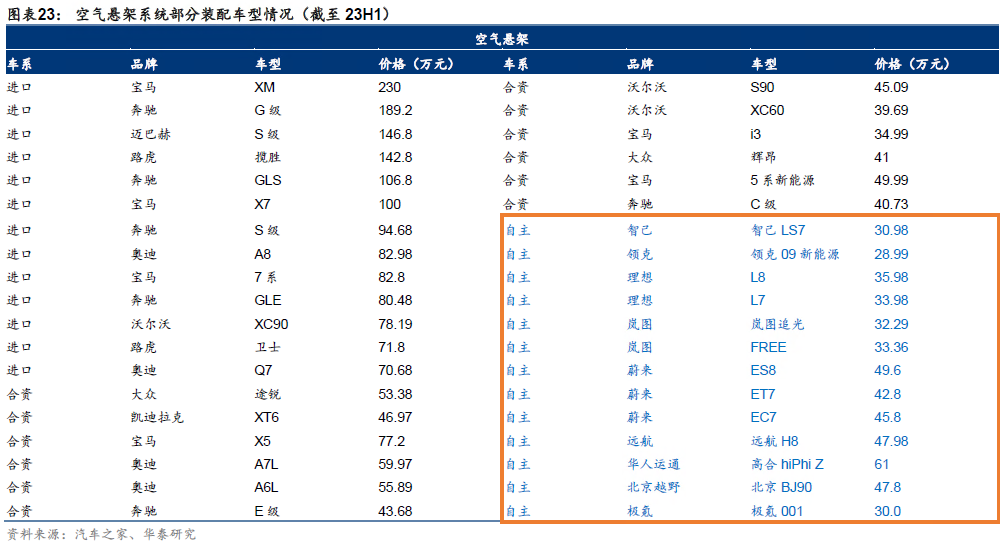

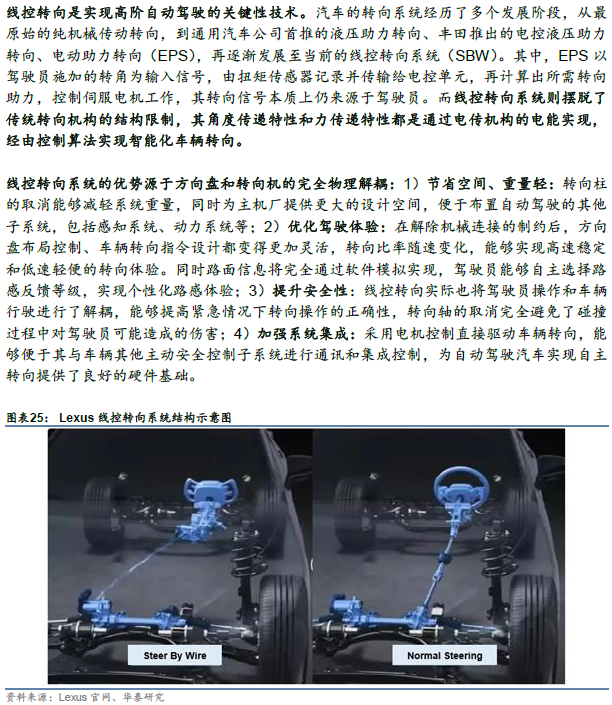

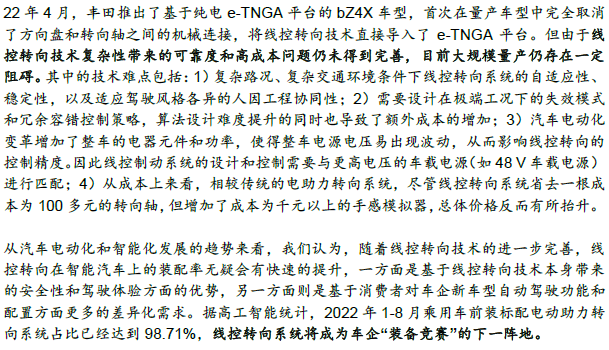

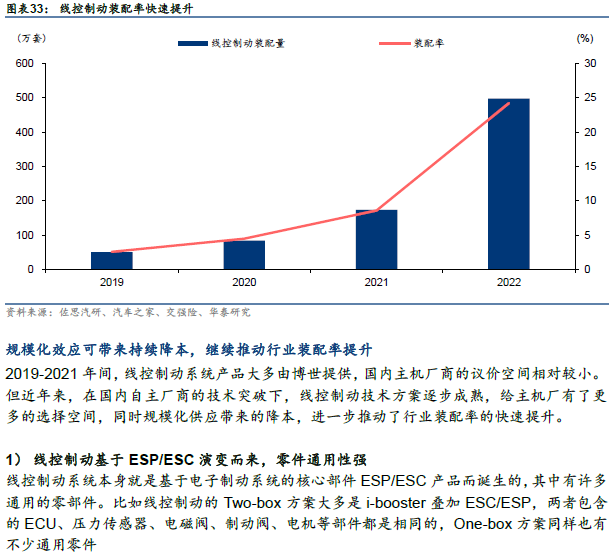

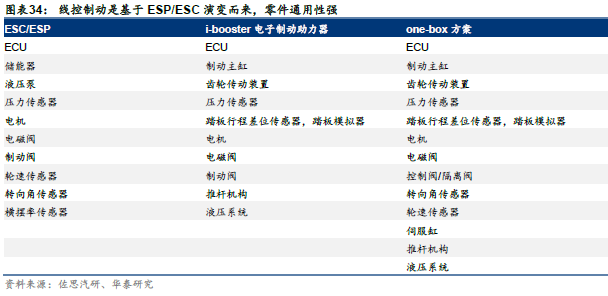

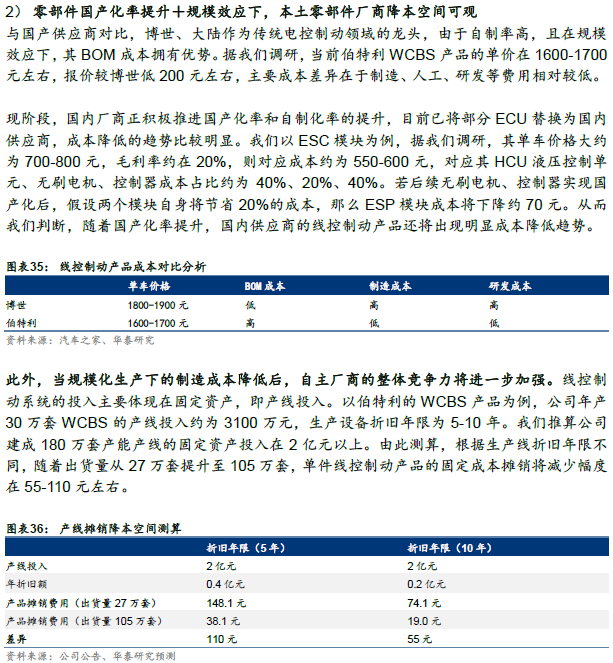

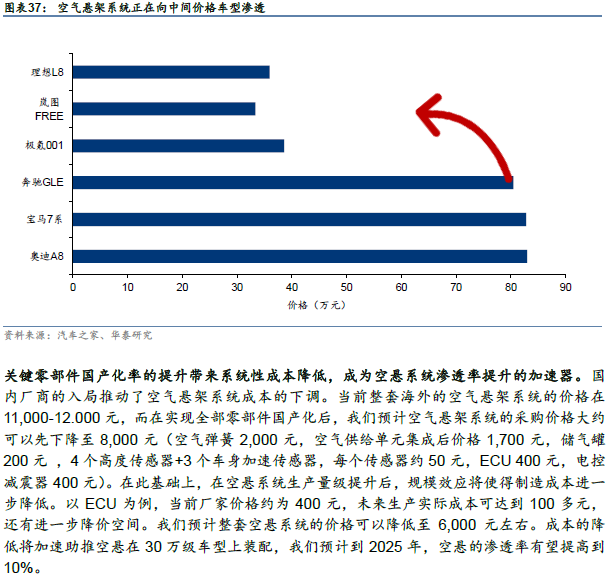

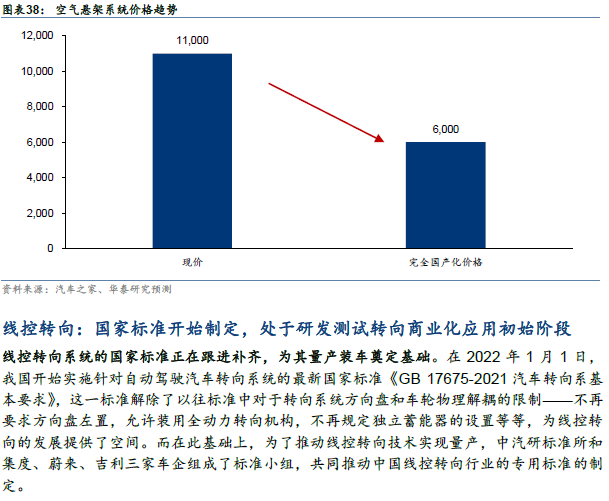

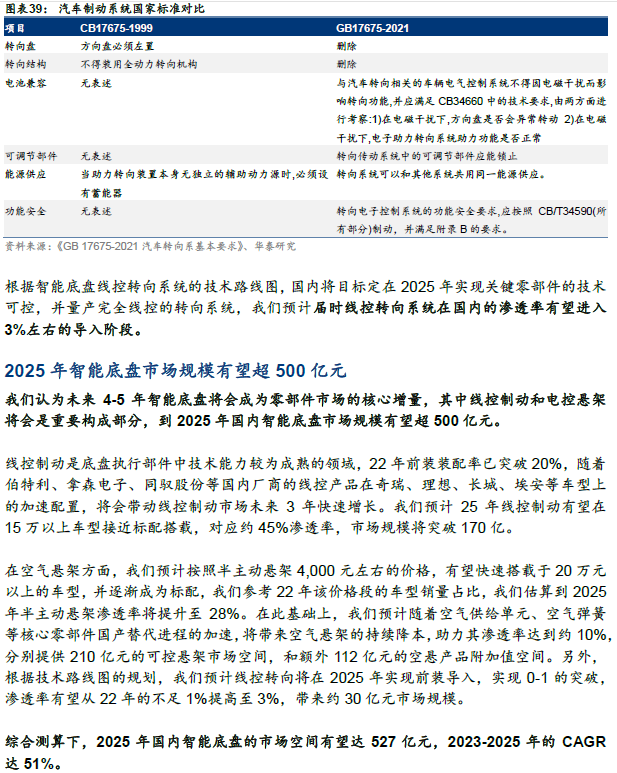

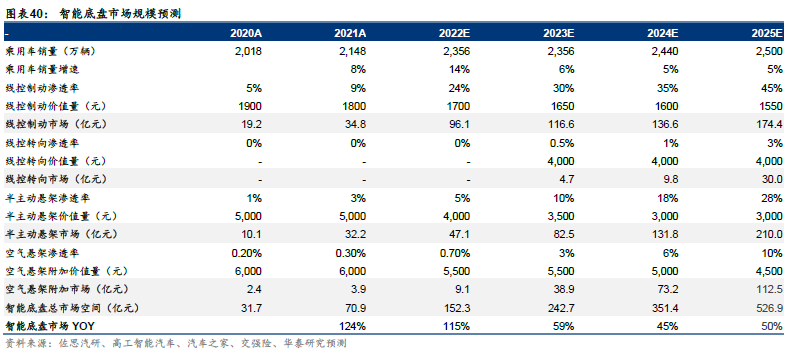

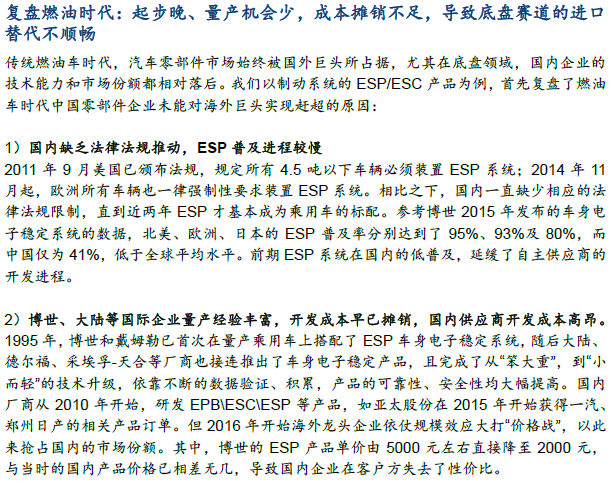

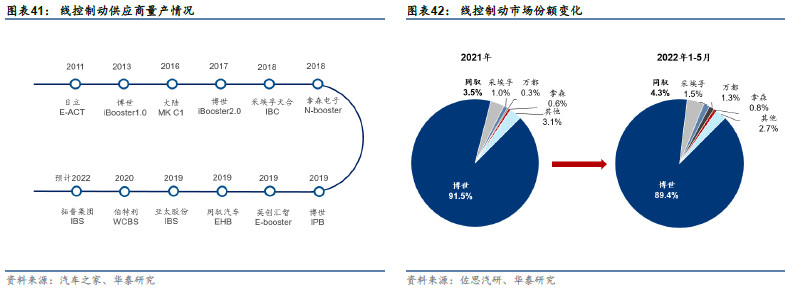

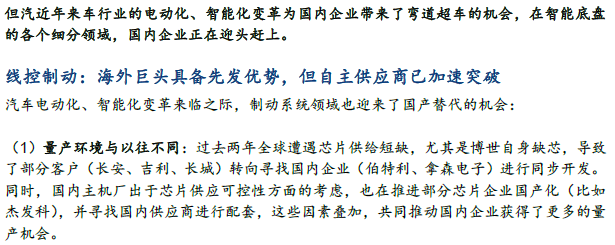

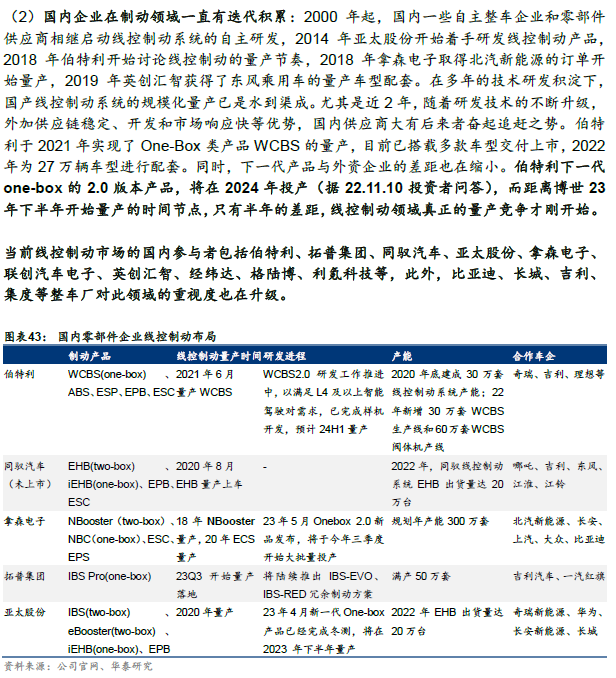

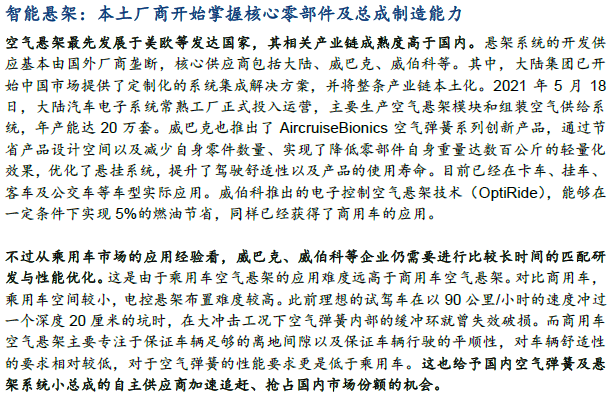

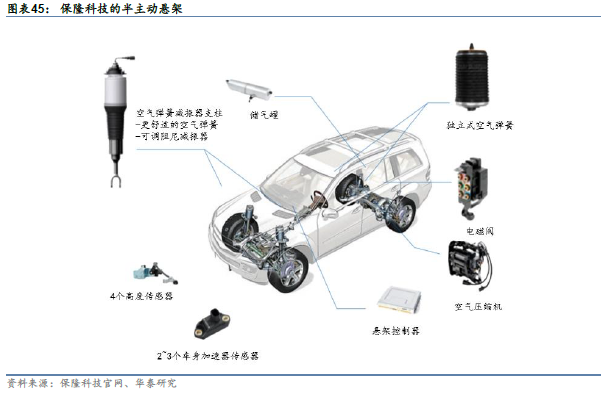

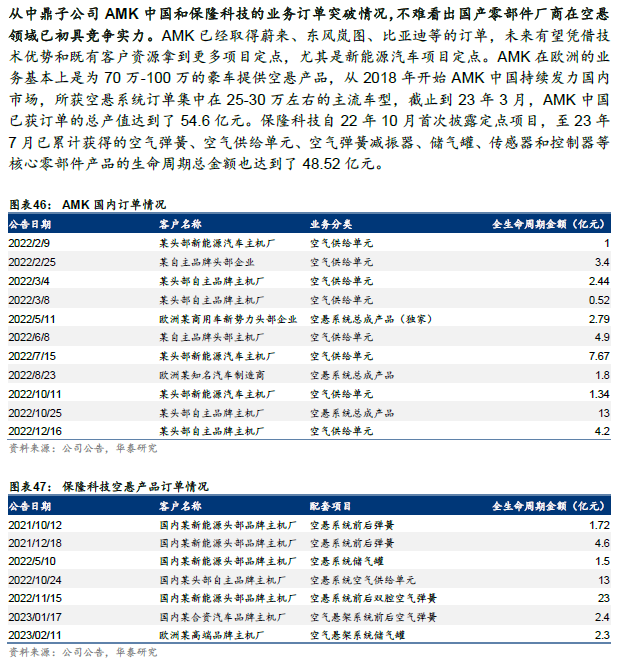

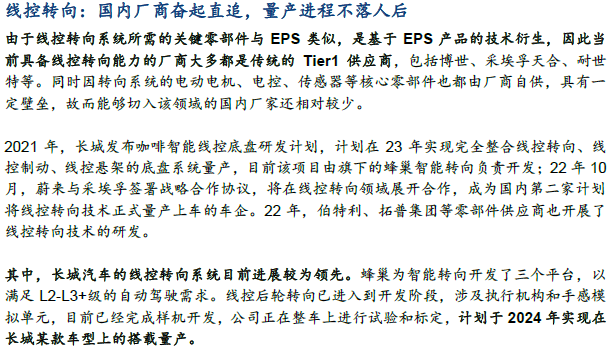

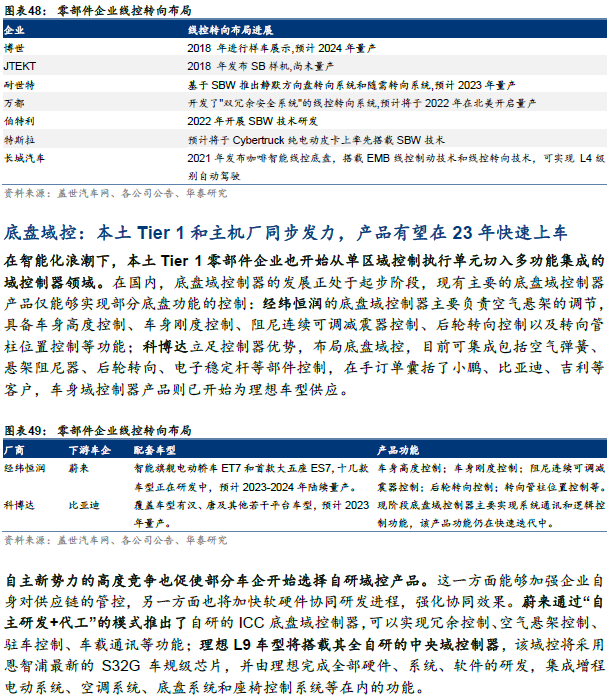

据统计2023年以来,国内线控底盘领域已至少披露了10笔融资,获投企业包括格陆博科技、比博斯特、利氪科技、悠跑科技、千顾科技等,其中大部分融资规模都在亿元级别。 底盘升级是实现高阶自动驾驶的必由之路,受益于智能电动化趋势,市场规模有望快速扩张。线控制动的技术储备已相对成熟,未来 4-5 年内其装配率提升将为智能底盘市场提供核心增量,而线控转向、空气悬架则将在 2025 年完成前装导入期。据测算,随着新能源车企加速配置线控制动系统,以提高品牌车型竞争力,2022-2025 年线控制动市场有望以 34%的复合增速增长。综合来看,预计 2025 年国内智能底盘市场规模有望达到 500 亿元以上,2023-2025 年复合增长率达 51%。 线控底盘千亿规模爆发前夜 头豹研究院测算,到2026年,中国线控底盘市场规模有望突破千亿规模,考虑2022年疫情后经济回暖,以及新能源市场需求旺盛,做出假设新能源汽车2022-2026年产量增长率每年增加1%,则中国线控底盘行业规模有望从2021年的180.6亿元到2026年的1,159.5亿元,新能源需求带动行业多板块爆发。 在细分行业中,线控油门、线控换挡、线控转向、线控制动与线控悬挂五个系统2026年的市场规模分别为106.5、95.9、184.7、239.7、532.7亿元,其中线控悬挂因价值较高,市场规模在五个系统中最大,其次为线控转向和线控制动,2021-2026这5年将迎来爆发式增长,年复合增长率达77.7%和52.2%。线控油门发展成熟,市场规模趋于稳定,年复合增长率大约为6.4%。 到疫情之后经济复苏,自动驾驶进入量产阶段,更高级别的自动驾驶要求零部件具备更高技术水平,线控底盘为适应需求将迅速发展,加之各地政府对智能底盘的支持,市场将增长迅猛,预计到2026年线控底盘市场规模将达到1159.5亿元,年复合增长率达45.0%。 线控结构替代了方向盘、刹车踏板与底盘之间的机械连接,因而此前将由人力直接控制的整体式机械系统亦变成了操作端和设备端相互独立的两部分,并且设备端不仅可以由人传递的信号操作,也能由其它来源的电信号操作,从而实现“人机解耦”。此外,由于线控结构之下操作单元和执行单元之间不存在机械能量的传递,因此其响应时间将大大缩短、精度将大幅提升。同时,执行单元使用外来能源执行操作命令,其执行过程和结果受电子控制器的监测和控制,也有利于在遇到紧急工况时保证驾驶员和乘客的安全,因此线控底盘亦具有高安全性的特点。 线控底盘整体框架 资料来源:IFIND、安信证券 2022 年,我国的乘用车智能底盘发展正处于从 1.0 阶段向 2.0 阶段进化的过渡期——车身电子稳定性控制系统 ESC、电助力转向系统 EPS 等部件的普及率较高,线控制动产品开始具备量产能力;主动空气悬架装配率已有提升趋势,且关键零部件具备国产化能力;相关的域控制器成功研制,即将步入量产导入阶段。23H2 智能驾驶赛道将迎来强催化,小鹏将推出基于无图 NOA 方案的全场景 XNGP,华为也将推出无图化 ADS2.0 方案,智驾迎来跨越式发展的同时,也有望带动智能底盘等增量零部件成长空间倍增。 线控制动逐渐成为智能电动车的标配 制动单元正由传统的机械制动,向电助力制动和线控制动逐步升级,其关键环节在于减速控制环节的模式变化。传统机械制动完全依赖踏板和制动推杆,容易产生制动滞后现象,而在电子真空助力器(EVB)和 ESC、 ESP系统的助力下,车辆的危险行驶状态更易被识别,制动建压时间被缩短至500ms左右。线控制动系统则将实现完全的电控控制,由电信号替代部分制动线路和传动机构进行位移输出,在进一步提升车辆性能的同时,也更加匹配汽车的智能化、电动化的变革需求。 制动系统线控化升级,实现制动更快、更轻、更安全。 具体看,线控制动系统具备安全性更强、能量回收更高效、间接提升燃油/电能经济性等优势,在新能源车时代,尤其在未来 L3 自动驾驶落地普及,安全性要求更加严格的背景下,搭载率有望快速上行: 电子化:线控制动系统的响应速度远快于传统液压制动,主动制动的预期建压时间可以从常规制动的 400-600ms 缩短到 200ms 以内,并提供≥0.9g 的自动紧急制动力,制动距离降低,驾驶安全性将显著加强。 集成化、轻量化:通过集成控制、驱动、助力模块,线控制动系统大幅简化了执行端结构(包括液压系统),博世推出的 ibooster 2.0 版本比 1.0 版本进一步减轻了 10%左右的重量,其带来的轻量化效果将进一步提高汽车燃油/电能经济性。 高效能量回收:线控制动系统解决了新能源汽车缺乏真空动力源的问题,同时将解耦踏板力和制动力,优先电机回馈制动,在制动力不够时才介入摩擦制动,可以实现协调式回收,提高能量回收效率,进而提升行驶里程。 基于这些优势,线控制动成为了汽车电动化、智能化进程的必然选择,随着智能驾驶的渗透率提高,装载线控制动系统将逐渐成为新能源电动车智能驾驶的“标配”。 线控制动技术的应用趋势:EHB 为当前主流,EMB 有待验证。根据乘用车线控制动实现形式的不同,线控制动可以分为电子液压制动(EHB)系统和电子机械制动(EMB)系统。当前阶段线控制动系统的主流技术方案是 EHB,它以电子元件替代了部分机械部件的功能,但仍然保留制动液作为动力传递媒介,具备液压备份制动系统。机械式线控制动系统(EMB)则更接近真正意义上的完全线控,通过四个轮端电机产生所需的制动力,以及控制电机实现 ABS 等稳定性功能。 EHB 是当前线控制动主流方案。EHB 方案的其优势主要在于取消真空助力器后,制动力输出不受真空度限制;主机厂可以自定义调节踏板感,建压时响应迅速精确,对 ACC/AEB工况的适应性强,又具有支持新能源汽车的能量回收功能。但由于相关法规的限制,EHB的技术路线尚未彻底完成,仍处于进行研发升级的过程中。根据欧洲经济委员会标准ECE-R13H 和国标 GB13594 的要求,乘用车在电子助力失效的情况下,机械部件仍然要保证驾驶员在用 500Nm 踩制动踏板时能产生 2.44m/s2的减速度。因此,当前应用最为广泛的EHB 系统 e-Booster 和 IPB 都保留了液压备份,用以保证当电控单元失效时,驾驶员能通过踩制动踏板建压,实现紧急制动。但体积较大的冗余机械连接导致 EHB 线控制动系统在整车上的布置受限。 EHB 根据集成度的高低分为 Two-Box 和 One-Box 两种技术路线,其主要区别在于具有稳定性控制功能的 ABS/ESC 系统是否与电子助力器集成在一起。One-Box 方案相对于Two-box 方案的体积和重量都大为缩减,成本相对更低,由 1,900-2,000 元减至 1,600-1,700元左右。随着国内厂商技术能力的提高,One-box 方案的装配比例也随之提升。据高工智能统计,One-box 方案在线控制动市场的占比已从 2021 年 20.5%提升至 22M9 的 30%。 EMB 是真正意义上的线控制动,但大规模量产的可靠性尚需验证。EMB 用四个可独立工作的电机,驱动轮端卡钳取代了主缸液压系统,踏板与执行器之间完全靠电子信号传输,真正实现了“完全线控”,取消液压驱动备份部分后,EMB 系统的响应速度更快。但由于缺乏冗余系统,车辆对 EMB 系统的工作可靠性和容错要求更高,带来了不少有待攻克的技术难点,包括冗余备份的实现、轮侧关键部位零部件如力矩电机等的耐高温和散热性要求、执行机构的复杂性、以及需要控制芯片算法和各类传感器的支持等。同时,由于目前法规上仍存在对备份制动系统的要求,EMB 系统在全球都尚未实现量产,正处于预研阶段。 线控制动系统是智能底盘中具备高壁垒的关键零部件,其突破与创新需要长期的研发和技术积累: 线控制动涉及制动、车身稳定等功能的复杂算法,并且产品必须逐级迭代。ESC 系统的技术难点包括实现防抱死制动系统(ABS)、电子制动力分配(EBD)、牵引力控制系统(TCS)、车辆动态控制系统(VDC)等功能的复杂算法积累以及MEMS传感器元件的性能和稳定性,算法复杂度和技术实现都有更高的要求,并且直接涉及到行车安全。以 TCS 功能为例,滑转率控制在一定范围内时才能保证车轮与路面有良好的纵向及侧向附着系数,为车辆提供最佳驱动力。而从 ESC 到 One-box 更需要经过大量软件算法的升级。 精确的液压制动力控制。压力控制效果的优劣直接影响系统最终控制品质,需要依赖于先进的算法。同时在根据产品硬件特性确定关键影响参数时,还需要完成大量标定工程量。 失效模式的设计。比如冗余设计,尤其是为了满足高级别的自动驾驶需求时,要求制动系统必须形成主线控制系统、备份系统、EPB 以及与其他线控系统的多层次安全冗余系统,减速度>0.25g。 尽管目前线控制动系统产品的落地应用速度和国产化率都在加速提升,但国内供应商仍需面临着打造自主可控的供应链和获取更多全球主机厂接受认可的挑战。 智能悬架:大幅强化驾驶体验感,从高端车型开始渗透 可控悬架系统是智能底盘系统中最易为消费者直接感知的执行部件,能够在不同路况和驾驶情境下给予用户更好的驾乘体验: 当车辆在平坦路面行驶时,可控悬架的动行程较小,弹性介质承受瞬时压力所产生的刚度也就小,强化行驶平稳性; 当车辆在起伏路行驶时,可控悬架的弹性力呈现非线性变化且幅值增加,吸收较多的冲击能量,有效起到缓冲作用,避免了能量直接传递到车身,改善车辆机动性和乘坐舒适性; 采用空气弹簧时以空气为介质,内摩擦小,赋予悬架低噪声性能; 弯道处提供侧向支撑,显著减少侧倾角。 悬架的两个核心技术参数是刚度和阻尼,根据参数的可调整性,悬架系统可以被划分为被动悬架和可控悬架两种类型,可控悬架又可进一步划分为半主动悬架和主动悬架: 被动悬架系统:汽车行驶状态完全取决于外部路面情况,以及汽车本身弹性元件、减震器等机械零件的性能属性; 半主动悬架系统:可以通过传统钢制弹簧+电控减震器的组合依据车况调整阻尼力,或选择通过空气弹簧+普通减震器的组合对刚度系数进行调节; 主动悬架系统:同时采用空气弹簧和电控减震器,阻尼系数和刚度系数均可调节,其最大的优点在于能自动适应于不同道路、不同车速、不同驾驶环境,从而大幅度改善车辆行驶中的平顺性。 以目前的行业配套现状来看,新能源大部分车型主要以“半主动悬架系统”的配套为主,最常见的是电控悬架系统。电控悬架的基本原理是通过使用电机或电磁铁调节阻尼阀的开度来调整舒适度,比如当前大众、比亚迪、小鹏、理想等车型皆装配了 DCC(动态底盘控制系统)产品,主要通过电控阻尼阀的开关对悬架软硬进行调整。通过改变电流,阻尼阀可以在几毫秒内进行位置调节,阀门开度增加使得更多减震油回流至减震器,从而提供更大的内部压缩力,阻尼特性变软,吸收更多的路面冲击,让车辆能够更加平稳地通过颠簸路面;而阀门开度减少则表现相反,阻尼特性变硬,使得车辆在转弯变道时的侧倾角更小。 从配套车型来看,当前国内不少合资品牌车型都装配了半主动可变悬架,所装配车型的价格处在 20.88-45.96 万之间,基本覆盖了相对主流的价格带。同时,半主动悬架也开始成为自主新能源车型的常见配置,这其中就包括比亚迪汉、唐、护卫舰等 20-30 万的车型。 主动空气悬架系统将是未来汽车底盘智能化升级的重要方向。空气悬架系统是在电控减震器的基础上,进一步使用气泵和空气弹簧来取代传统的线圈弹簧。主要原理:空悬系统在前后轮附近设置了高度传感器,根据其信号判断车身高度变化,通过控制气泵形成压缩空气,并将压缩空气送入空气弹簧的腔室中,借由空气密度的改变对弹簧刚度进行调节,从而实现车身高度的可调,其驾驶体验较半主动悬架更加优化。 目前配置主动空气悬架系统的车型仍以进口和合资车系为主,多为 40 万元以上的车型。另外,包括理想、蔚来、极氪在内的中高端自主品牌车型也开始搭载主动空气悬架系统。 空气悬架的应用升级进一步提升了悬架系统的价值量。相较于传统悬架而言,空气悬架系统以空气弹簧取代了钢制弹簧,利用空气的可压缩性实现弹性作用,获得更加优良的弹性特性;通过将电磁减震器替换为电控减震器,实现阻尼特性的可调节,主动控制悬架软硬;在发动机舱或后备箱增加了空气供给单元。同时,空悬系统还需新增 ECU 控制单元,以收集传感器上传的车身高度等外部信息,据此作出决策处理并发出相应的指令信号。新增和升级的零部件为空气悬架系统带来了更高的价值量,根据我们调研,目前整套空悬系统价值在 8000 元以上,较传统悬架提高数千元。 线控转向:发展相对慢,但已取得突破性技术进展 底盘域控:实现智能底盘功能的硬件底座,搭建集中式架构的核心部件 在车辆智能驾驶功能逐步成为行业标配的背景下,集中式的电子电气架构不断发展、进化并逐渐成为主流,承载了软硬件解耦重任的域控制器也由此应运而生,成为分布式架构向集成式汽车电子电气架构跨越的桥梁。 智能底盘市场空间广阔,各细分赛道进展略有差异 线控制动:正处产业化加速前夜,装配率已突破20%。 在近年来新能源车渗透率快速增长的助推下,我国线控制动的装配率也已突破20%的门槛,我们认为当前国内已基本具备线控制动产品的量产能力,线控制动将迎来快速成长期。2019年国内乘用车的线控制动装配率约为2.6%,2021 年稳步增长到8.6%,2022 年迅速爬坡至20%以上。 国内企业竞相出击,智能底盘赛道升级 为推动智能底盘技术研发及工程智造,构建智能底盘产业新生态,2024上海国际汽车制造技术与装备及材料展览会(AMTS 2024)新辟Smart Chassis Engineering Expo 2024智能底盘设计与制造展。 来自电动车智能底盘技术创新、产业链发展、产品开发及测试验证、工程智造领域的200家企业获邀参展,预计将吸引15,000名来自整车、智能底盘及核心零部件企业的技术研发、生产工艺及采购决策人员参观,将于2024年7月3-5日在上海新国际博览中心举办。打造设计、研发、生产、制造、工程为一体的电动汽车智能底盘研发、工程展示平台。 展示范围包含:智能底盘关键核心技术及系统部件 (线控制动、线控悬架、线控转向、驱动系统、域控制器、传感器、车规级芯片、功能安全、定位及地图、人机交互等);设计开发工具,模拟仿真及软件,测试及认证;智能底盘轻量化材料、设计及制造,制造工艺与装备、装配与质量、工程与服务等。 参会咨询: 电话:86-21-64681300 邮箱:info@for-expo.com