行业新闻

车身零部件新工艺代替传统冲压工艺解析

Date: 2024/1/8 17:17:57

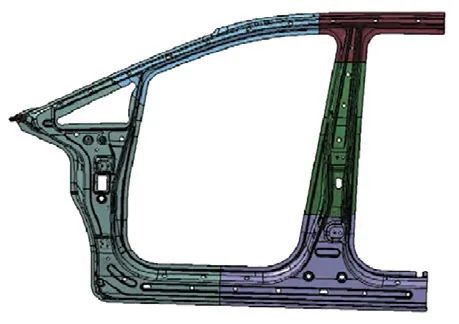

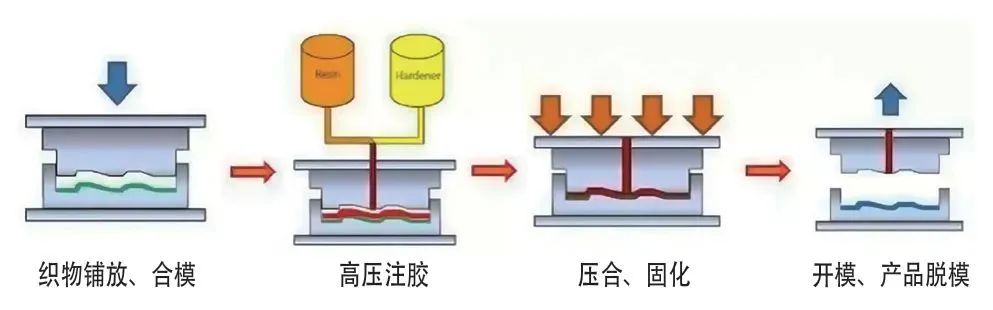

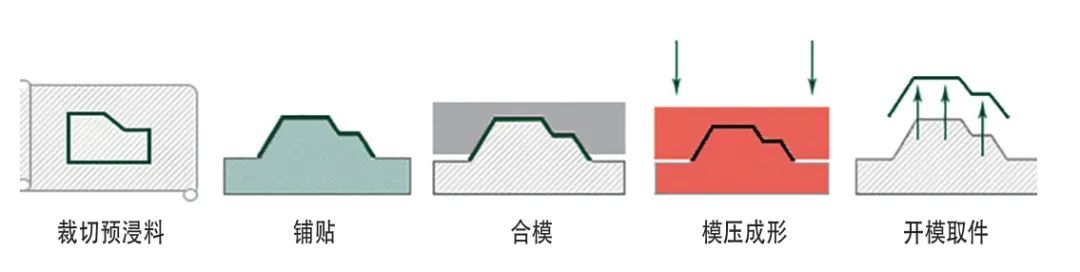

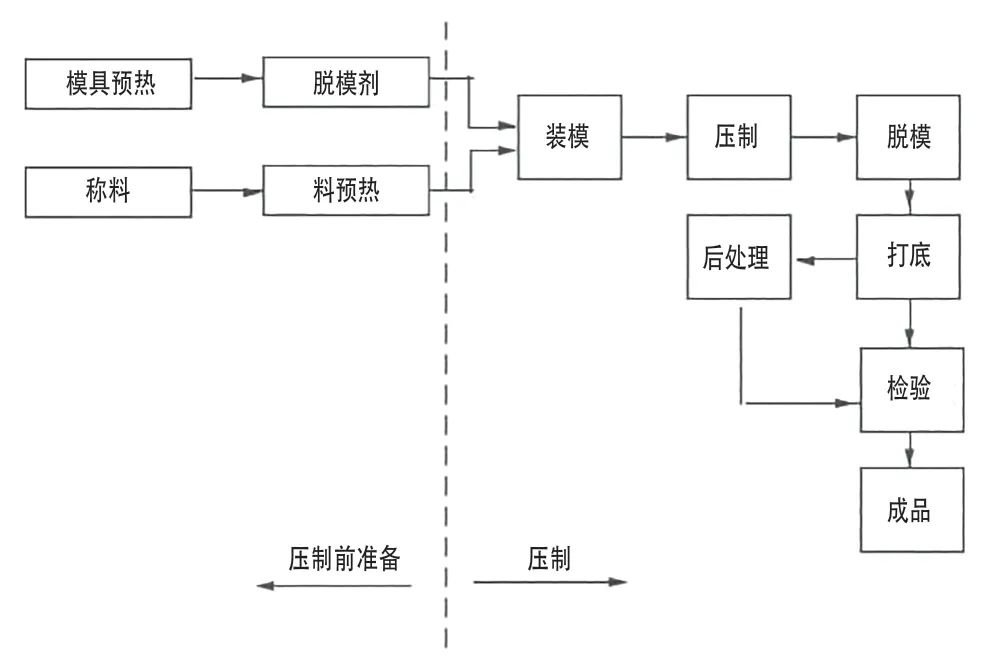

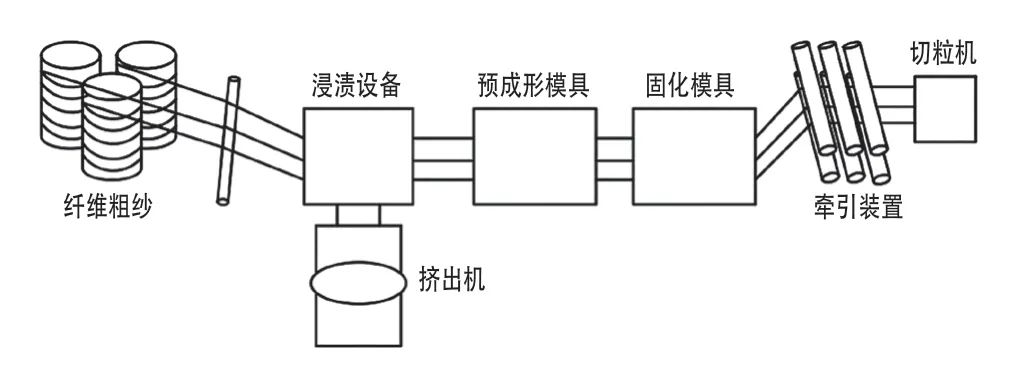

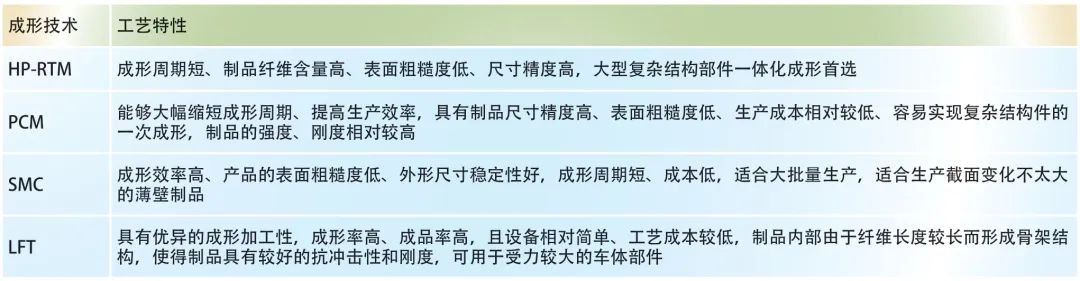

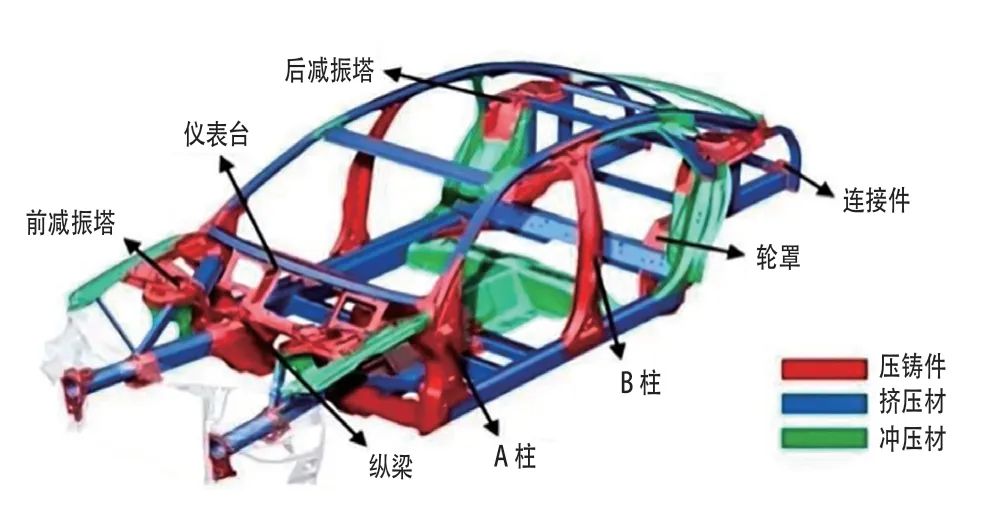

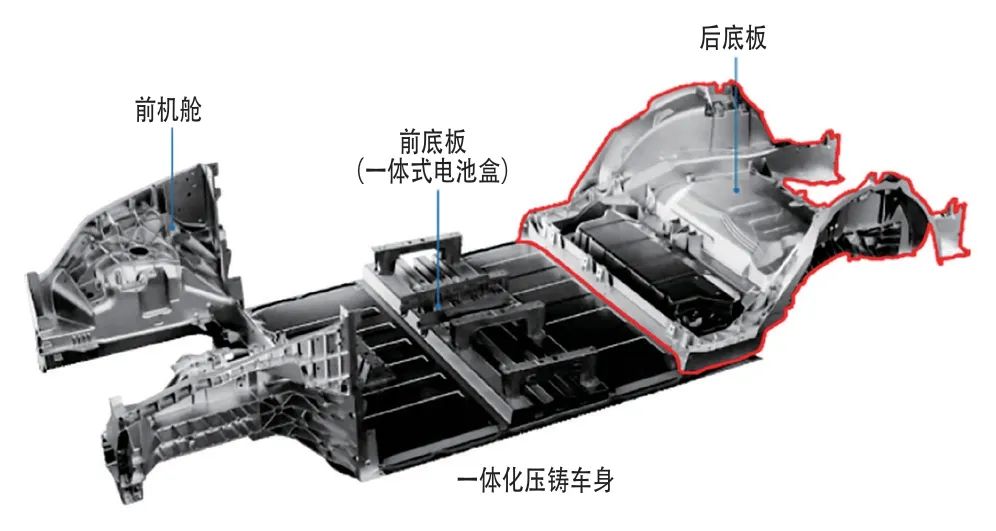

近年来,国内“新基建”政策的推动,以及智能化、数字化和5G技术的普及与应用,大大加快了汽车产业进程。车身冲压、焊装及连接工艺该如何与“轻量化”、“智能化”、“工业4.0”等新时代概念相结合?汽车冲压产业该如何加速新工艺技术的开发与应用?轻量化及复合性材料如铝镁合金、碳纤维等在汽车上的运用,新能源汽车、电动汽车的迅猛发展,车身连接工艺将有哪些挑战?本届大会将聚焦上述问题,为汽车制造商提供新的思路。 随着我国基础设施建设进程的不断加快,我国工程机械行业发展迅速,汽车产业的智能装备企业及系统集成商也纷纷进入工程机械领域,加快工程机械行业智能绿色化进程。本届大会也将聚焦工程机械焊装智能产线的打造及管理。 此次活动包括1场全体大会、3场主题论坛活动预计吸引来自超过400+整车厂、电池电机生产厂家的研发、生产工程技术人员,150+一二级原始设备供应商,共1800+核心决策人注册参会。 近年来,中国汽车工业发展突飞猛进,汽车工业已成为国民经济发展的重要支撑产业。国家政策不断推进节能减排和车辆轻量化的发展要求,新材料、新工艺、新技术脱颖而出,碳纤维、增强塑料、铝合金和镁合金等轻量化材料的应用,热冲压成形、激光拼焊和注塑及一体化压铸工艺在车身的应用已成为当前汽车节能减排的重要发展方向。 工艺原理: 激光拼焊技术是指激光功率密度达到一定值时,将工件表面温度迅速升高,短时间内达到沸点,将两个工件拼焊部位熔化、冷却,然后凝结成一个整体的过程。这项技术可以将不同等级、不同强度和不同厚度的钢板采用激光拼焊技术连接,从而实现最大程度的减轻重量,并提高安全性。热冲压和激光拼焊相结合可以解决大多数汽车零部件对轻量化的要求。这种拼焊板一般由两个或三个工件焊接而成,侧围门环属于典型的多种厚度钢板通过激光拼焊结合而成的结构 多种厚度钢板门环 预处理(除污垢)→对位→焊接→后处理(焊缝打磨)。 文章来源:锻造与冲压 eCar Lightweight Expo 2024 上海轻量化设计与制造展是AMTS 2024主题展之一,将于2024年7月3-5日在上海新国际博览中心举办。 展会依托于上海国际汽车制造技术与装备及材料展览会(AMTS)在汽车研发、设计、制造前端市场20年的人气和产业资源积累,专注于汽车设计、研发领域新材料及材料性能测定、复材成型、碳工程、铝工程及多材料连接技术与设备。除了继续展示汽车轻量化新材料、轻量化制品部件、轻量化的加工工艺及结构优化的相关产品和设计方案外,还将为eCar产业链的设计、研发、技术、采购、科研院所、工程技术提供完整的解决方案,更是底盘与车身结构件一体成型相关技术、产品的交流及展示平台。 展示范围包含:轻量化解决方案相关企业及设计公司、软件及工具;新材料及材料性能测定(铝、镁、钛及其合金、工程塑料及复合材料等);复材成型技术及装备(热成型、挤压、冲压、滚压、液压、模具、检测及质量控制等);碳工程技术及装备;铝及镁工程技术及装备(特别是底盘与车身结构件一体化压铸技术及相关设备、模具、材料、工艺等);多材料连接技术与设备;前瞻轻量化关键零部件技术(供应链)(车身 、底盘 、内外饰等汽车轻量化、相关压铸件、锻造件、冲压件等);其他(机加、质量控制与检测、环保等) 参会咨询: 电话:86-21-64681300 邮箱:info@for-expo.com

戳原文,立即预登记参会!